7.1.2.3 Técnicas mejoradas

Durante los dos primeros años del proyecto, los métodos y equipos que se describen a continuación, se probaron con los mineros en la práctica productiva diaria de sus plantas. Al mismo tiempo comenzó la fabricación de los equipos probados, recurriendo a talleres de metalmecánica locales, realizandose un seguimiento y control permanente de los parámetros técnicos de diseño. Durante el tercer año, se inició la fase de difusión de las técnicas mejoradas, con su aplicación en numerosas operaciones existentes y otras nuevas. Simultáneamente continuaron los trabajos de investigación para resolver problemas técnicos aún existentes. La introducción y divulgación de tecnologías limpias, son complementadas con la realización de cursos y talleres para los mineros, videos de enseñanza, guías técnicas, etc., donde se hace énfasis en la supresión del uso de mercurio en procesos de flujo abierto por ser el problema ambiental más crítico, y en la recuperación de los sulfuros acompañantes. Se optimizaron diferentes esquemas técnicos (flujogramas) de concentración gravimétrica, para lograr una buena recuperación de oro sin recurrir al proceso combinado de molienda-amalgamación. Fue mejorada la tradicional canaleta, como también el uso de mesas concentradoras, jigs y espirales concentradores, que ya habían sido empleados en muchas plantas de procesamiento de casiterita.

El punto de partida para el trabajo con los métodos de concentración gravimétrica fué la baja recuperación que se obtenía con los métodos tradicionales. Otro punto de interés para los mineros fue la reducción del alto consumo de mercurio, que representaba no solamente pérdida económica, sino también problemas de provisión de este insumo, especialmente en áreas remotas. Actualmente, la mayoría de los mineros de hecho están abiertos al cambio de sus sistemas de trabajo y a la introducción de técnicas limpias, al saber que esto les reportará una mayor recuperación (utilidad) a menor costo de operación. Los equipos pequeños, como tambor amalgamador, separadores hidráulicos en contracorriente para la separación de amalgama y sulfuros, retortas para la destilación de mercurio, completan los métodos de procesamiento promovidos por el proyecto.

Canaletas

Durante la investigación de las canaletas, se experimentaron con diferentes cubiertas frente al tradicional empedrado o “tojlla“. Se probaron alfombras especiales, diferentes metales expandidos y diferentes combinaciones de estos dos, como también diferentes paños. Se pudo ver, que con cubiertas de textura fina, se lograba un flujo de pulpa menos turbulento, mejorando sustancialmente la recuperación de oro fino. Sin embargo estas cubiertas tienen como desventaja, la limitada capacidad de retención de pesados, por esto requieren lavados más frecuentes.

En la minería primaria, demostró ser muy útil la clasificación del material a la salida del molino, antes de las canaletas. Para esto se puede acoplar a la garganta de descarga del molino, una criba rotatoria de varias secciones, o también utilizar un hidroclasificador sencillo tipo spitzkasten. La recirculación del material grueso (> 1 mm) al molino para lograr mas liberación reportó resultados positivos.

Las alfombras o cubiertas utilizadas (ver subtítulo 5.4.2.1.2) están disponibles en el mercado boliviano. Son de fácil lavado y muy durables. Probaron ser más eficientes que los paños de fabricación local (bayetas, frazadas de lana, etc.). Los intervalos de lavado varían usualmente entre 0.5 y 2 h, dependiendo fundamentalmente del contenido de sulfuros, que tienden a saturar las alfombras. La inclinación de las canaletas debe ser ajustada en operación, de modo que los sólidos de la ganga no sedimenten (generalmente entre 5 y 15 %). La recuperación del oro libre puede alcanzar hasta un 90%, dependiendo del cuidadoso manejo del sistema. El oro muy fino y laminado y una gran parte de los sulfuros auríferos se pierden en las colas. Las principales ventajas de este método son: muy bajo costo de inversión, manejo simple (conocido), no requiere energía, y una buena recuperación.

Sus desventajas son: baja recuperación de sulfuros y necesidad de lavado frecuente. Especialmente lo último, que es particularmente muy sacrificado en invierno, cuando las temperaturas del agua se acercan a 0° C. Otra desventaja de la canaleta mejorada, es la necesidad de disponer de un tambor para amalgamar el concentrado. Algunas veces, cuando los volúmenes de preconcentrados son grandes, deben ser previamente enriquecidos en un segundo paso por la canaleta, o en una pequeña mesa concentradora o finalmente en bateas.

En la minería aluvial, se ha comprobado la buena recuperación de oro, especialmente del fino, utilizando alfombras del tipo “Nomad” de la 3M, a veces combinado con metal expandido. Por el bajo contenido de oro, el lavado de las alfombras una vez por día es suficientea. Al contrario de las rejillas altas de metal o de los pisos empedrados, se obtiene un concentrado bien enriquecido (contiene menos minerales pesados acompañantes en relación al oro recuperado), es decir menos carga para amalgamar.

Las canaletas mejoradas son rápidamente aceptadas por los mineros y han demostrado su capacidad de autodifusión, debido a que la recuperación que se logra es mejor que con los métodos tradicionales (canaletas empedradas o placas amalgamadoras en la minería primaria, canaletas empedradas o con rejillas metálicas altas en la minería aluvial), y el cambio al sistema mejorado se realiza con facilidad.

Jigs

En la minería primaria, las láminas de oro generadas en la etapa de molienda, irremediablemente se perdían en los sistemas tradicionales de recuperación y contribuían significativamente a las pérdidas de oro liberado. Para resolver este problema se introdujo el uso del jig tipo Denver, muy utilizado por años en la minería boliviana del estaño. Este se instaló en la descarga del molino, cerrando el circuito con un clasificador de espiral, una configuración por demás conocida en circuitos sofisticados de concentración gravimétrica [3]. De este modo, se puede recuperar no solamente la mayor parte del oro laminado, sino también una gran parte de los sulfuros auríferos, evitando una sobremolienda innecesaria. La única desventaja –si se puede llamar así– es que se requiere bastante entrenamiento de los operadores.

En la minería aluvial, no se ha probado el uso de jigs para la preconcentración, porque los resultados obtenidos con las canaletas mejoradas eran satisfactorias. Más bien se ha utilizado pequeños jigs tipo “Denver” para el enriquecimiento de preconcentrados antes de amalgamarlos, con muy buenos resultados.

Mesas concentradoras

A pesar de que en Bolivia, el uso de mesas concentradoras en las plantas de estaño era y es muy común, por lo tanto fáciles de adquirir, estas se utilizaban en muy pocas plantas de la pequeña minería aurífera. Las mesas concentradoras muestran buenos resultados en la recuperación de oro fino y de sulfuros acompañantes en la minería primaria, pero se pierde mucho del oro laminar, que pueden ser mejor recuperados con jigs. Las mesas concentradoras son utilizadas, para tratar el material en dos o tres fracciones de tamaño, después de una clasificación con un spitzkasten. Sus principales ventajas son: permite operación contínua y su habilidad para recuperar sulfuros. En algunas operaciones, se utilizan mesas concentradoras para el enriquecimiento complementario de concentrados obtenidos en canaletas, reduciendo el volumen de material a amalgamar y consecuentemente minimizando la cantidad de colas de amalgamación contaminadas.

Espirales concentradoras

Se introdujeron diferentes tipos de espirales (MD LG7, MD WW6, etc.), para su uso como scavenger en la descarga de las colas de ingenios de la minería primaria. A pesar de que en las pequeñas operaciones, estas son utilizadas por debajo de su real capacidad (con solamente 0.5 a 0.8 tph), han mostrado muy buenos resultados en la recuperación de oro fino libre y sulfuros de las colas, que normalmente eran perdidos. Se ha demostrado que este equipo, instalado en las colas de un ingenio, puede auto amortizarse en pocos meses. Si bién su uso en la minería aluvial (especialmente donde existen otros minerales acompañantes pesados valiosos como casiterita) puede ser interesante, no se ha logrado implementarlos por la dificultad de clasificar grandes volumenes de carga -2mm.

Tambores amalgamadores

La fabricación y difusión de tambores de amalgamación fue una actividad importante del proyecto. A poco tiempo de comenzar el mismo, pudo comprobarse que la idea de reemplazar completamente la amalgamación con otros métodos (como la flotación o la fusión directa de concentrados) no iba a prosperar, debido a que estos no eran tan simples y en general reportaban bajas recuperaciones. También y por razones ambientales, la introducción de la lixiviación por cianuración quedó fuera de toda consideración. Por lo tanto el proyecto tuvo que mejorar una técnica que en un principio trató de evitarse. Contrariamente al tradicional método de flujo abierto, la amalgamación en tambor cerrado es mucho mas seguro para el medio ambiente. En este caso, solo se amalgama una cantidad relativamente pequeña de concentrado de alta ley. Con una operación cuidadosa, puede minimizarse la inevitable pérdida de mercurio atomizado en las colas (ver subtítulo 5.5.1.4) Los tambores de amalgamación tienen amplia aceptación, porque su eficiencia es alta y la fuerza de trabajo requerida es menor frente a la utilizada por la amalgamación manual. Los tambores de amalgamación también evitan el contacto de la piel con el mercurio, y las pérdidas de este por atomización pueden reducirse hasta un nivel menor al 1% del mercurio utilizado. Sin embargo, existen concentrados sulfurosos (especialmente con sulfuros de arsénico, antimonio y bismuto), de minas primarias, difíciles de amalgamar aún utilizando tambor.

Separadores hidráulicos de corriente ascendente (Hidroseparador o Elutriador)

Se introdujo el uso de separadores hidráulicos de corriente ascendente (elutriadores), para separar la amalgama y el mercurio libre de las arenas después del proceso de amalgamación. La recuperación de amalgama y mercurio libre es generalmente mejor que con el método tradicional de batea, y su capacidad es varias veces más altaa.

Retortas

La difusión del uso de retortas parecía ser la solución al problema de contaminación con mercurio en la minería aurífera a pequeña escala. Esto no es verdad, porque, como se mencionó mas arriba, las emisiones de mercurio, cuando se utiliza este en equipos de flujo abierto, pueden superar en muchas veces a las emisiones por la quema de amalgama al aire libre. Además de esta razón, existe la gran dificultad de promover su uso.

En algunos lugares de Bolivia, ya existían algunas formas rústicas de retorta (por ejemplo, algunas hechas de lámparas viejas de carburo), por lo que estas no eran completamente desconocidas. Sin embargo, los mineros tienen aversión a utilizarla por varias razones (ver subtítulo 5.5.5.1).

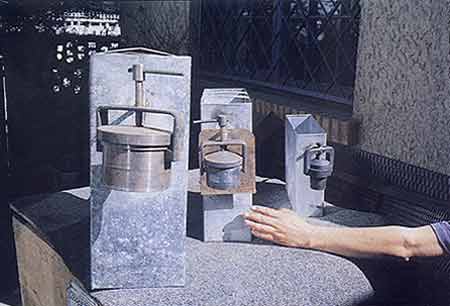

A pesar de estos obstáculos, el proyecto pudo –sustentado por una fuerte campaña acerca de los riesgos de salud que implica la quema de amalgama al aire libre– promover el uso de la retorta, hasta un cierto grado. Se desarrollaron y optimizaron tres diferentes tamaños de retortas con capacidades de 300 g, 1 kg, y 3 kg respectivamente; corrientemente producidas por talleres locales (ver Foto 41)a . De aproximadamente 60 retortas vendidas, al presente se encuentran en uso un 70 % de ellas; considerando los problemas de aceptación antes mencionados, esto constituye un relativo éxitob .

La Tabla 27 muestra los procesos anteriores y los cambios efectuados en varias minas primarias en Bolivia. En el anexo 1 se muestran varios flujogramas de ingenios mejorados.

|

|

Foto 41. Retortas de fabricación local de diferentes tamaños (PMSC, Ecuador; MEDMIN, Bolivia) |